「ヒロミツ製作所」に不可能は見当たりません

研ぎ澄まされた職人の感覚×最新鋭のテクノロジー。併せ技で、どこよりもスピーディで正確な鈑金加工を叶えます。

研ぎ澄まされた職人の感覚×最新鋭のテクノロジー。併せ技で、どこよりもスピーディで正確な鈑金加工を叶えます。

ヒロミツ製作所の4つの強み

強み 01

自社スタッフのみで一貫製作が可能

当社は、図面作成からモデリング、金型作成、プレス加工、組立作成、検査、出荷まで、鈑金に関する業務をすべて自社のスタッフで行っています。1社のみで業務を完結できるからこそ、柔軟かつスピーディな対応が可能です。さらに、これまで培ってきた豊富なノウハウや技術を生かし、様々な試作鈑金に携われることが当社の最大の強みです。

強み 02

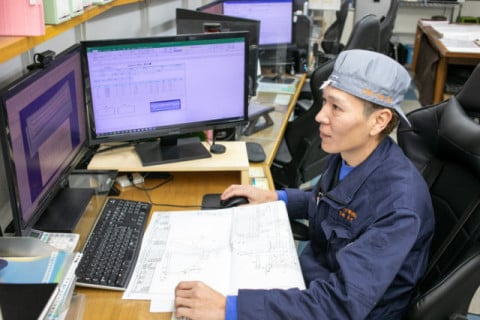

現場を守ってきた職人が窮地を救う

日本の高度成長を支えてきた、妥協を許さない職人気質。「ここぞ」という時に厳しい形勢を逆転するのは長年の経験からくる職人の決断、という場面が少なくありません。最新設備を揃え、デジタルを導入しても、マニュアル的な使い方しかできないのでは意味がありません。経験から応用を導き出すことこそ、効率アップの鍵なのです。

強み 03

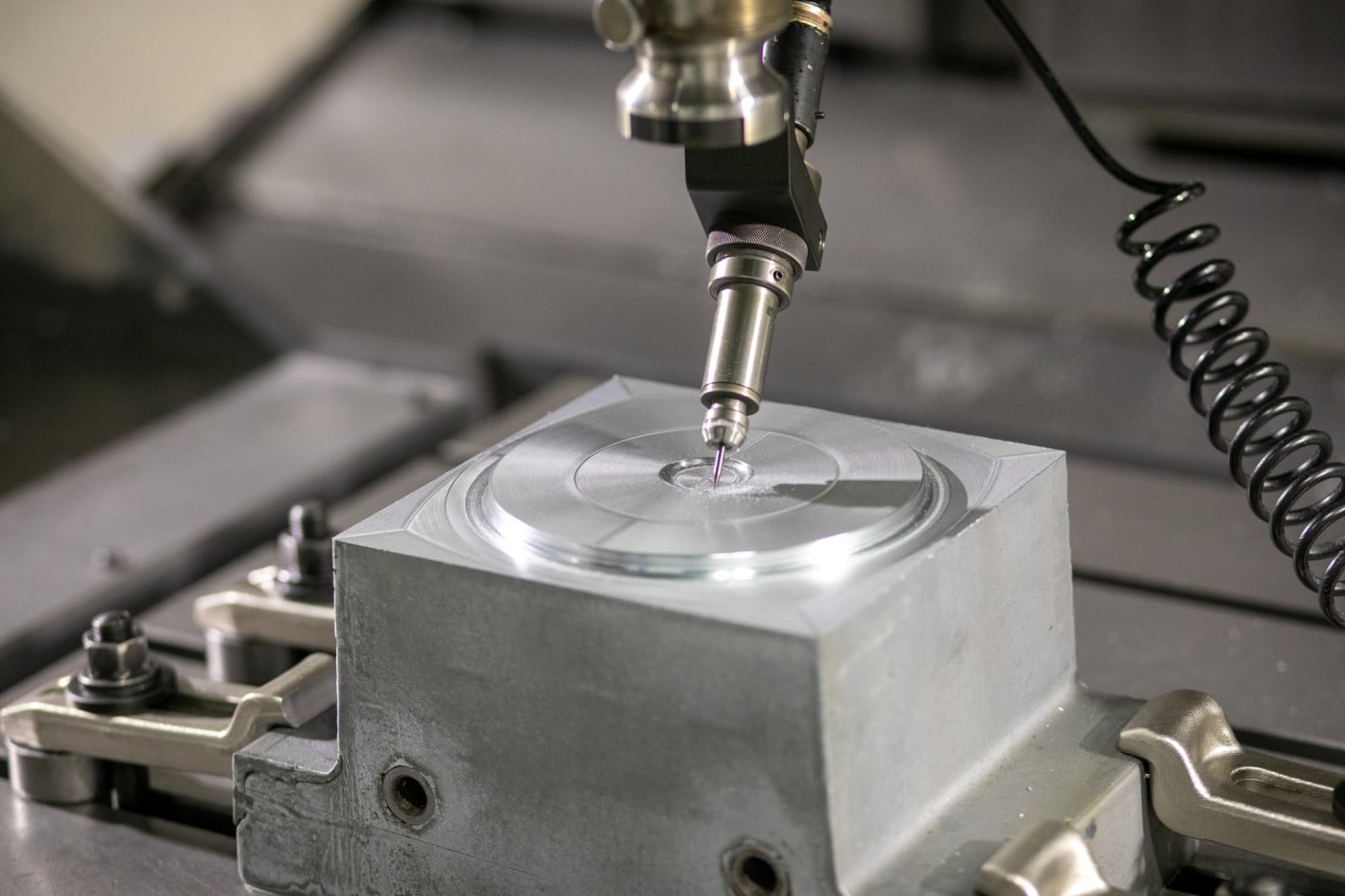

最新鋭テクノロジーが広げる可能性

1998年、現在地の京田辺に本社を移してから工場を次々と増設しました。2006年にはマシニング工場、2014年にはプレス工場も建設し、最新鋭設備を導入して参りました。

当社において「できません」という言葉はタブーです。適材適所に投資しながら可能性を拡大、お客さまの想像を超えていくことこそ、プロフェッショナルの仕事だと考えています。

強み 04

各種試作、小ロット生産もなんなりと

他社が音をあげてしまった難問案件を抱え、途方に暮れる担当者が当社を訪問されることも珍しくありません。各種試作鈑金製作、3Dレーザー加工なら、当社におまかせください。創業以来培ってきた職人のノウハウ、最新鋭テクノロジー、そして相手の立場になって行動する真心で、どんな高みにもチャレンジします。

試作鈑金の流れ

各ステップ

1. データ作成

3Dデータがない場合、2Dデータまたは図面から3Dデータを製作します。

2.図面作成

支給された2D/3Dデータから図面を製作します。

3. CAD/CAMモデリング

型方案が決まったらCADにて型設計をし、CAMにてM/C加工のデータを製作します。同時に3Dレーザー加工の加工データ、3Dレーザー加工治具、組立治具(ASSY)製作を行います。

4. ZAS型鋳造

型サイズ(ZAS型)が決まったら、ZAS鋳造枠にZAS釜で溶かしたZASを流し込みます。

5. MC加工による金型制作

CAMで製作したデータで、マシニング機にて溶かし込んだZASを切削加工します。

6. プレス加工

ZAS型、FC型等を条件にあったプレス機でプレスします。(絞り・押し 2工程)

7. 3Dレーザー加工

プレス品(自給品、支給品)を3Dレーザー加工機にて3Dカッティングします。カッティングデータは、CADで作ったデータもしくはティーチングのデータです。

9. 組立(ASSY)

各部品をASSY治具に入れて、ASSY作業を行います。各種スポットガンを選択し、スポット作業(溶接)をします。各部品の条件を選択し、適正な条件で溶接します。

10.仕上げ

単品加工品では、面の歪みや手加工箇所の仕上がりなどを確認し仕上げます。

S/A品では、溶着面や当たりキズなどを確認し仕上げます。

11.検査

単品加工品では、お客さまの指示もしくは独自での検査部位を決め3D測定器で寸法チェック、部品によっては3Dスキャナーで面測定も行います。すべての部品に測定結果を添付します。

S/A品では単品加工品の測定と同様に、プラススポットの溶着検査・剥離検査の実施もしています。

12. 出荷

納品時の梱包・納入パレットへの収まり具合を確認し、納品日に自社便もしくは指定運送便にて納品します。